Phương pháp mài mũi khoan

Để đảm bảo cho máy khoan hoạt động tốt và hiệu quả thì mũi khoan có sắc bến và cân đối không ảnh hưởng rất nhiều. Trước khi khoan phải kiểm tra thường xuyên mũi khoan đã bị mòn, rỉ hay chữa. Vậy để mũi khoan đảm bảo tốt việc cắt gọt, mặt hớt lưng ở đầu mũi khoan được mài thành mặt cong sao cho nhận được góc sau trên các lưỡi cắt. Những người thợ có tay nghề cao hoặc các thợ tiện lành nghề có thể mài bảo đảm chiều dài hai lưỡi cắt như nhau, góc đúng yêu cầu và góc sau trên suốt chiều dài lưỡi cắt bằng nhau.

Trình bày phương pháp mài mũi khoan

Hiệu suất cắt của mũi khoan được xác định bởi các tính chất và điều kiện ở đầu mũi khoan.

Các góc độ của mũi khoan

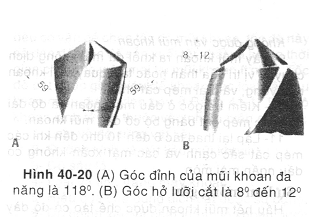

Hầu hết các mũi khoan mới được cung cấp với đầu đa năng (góc đỉnh 118° và góc sau mép cắt 8° đến 12°). Khi mũi khoan được sử dung, các mép cắt có thể mòn và sứt mẻ, hoặc mũi khoan có thể gãy. Các mũi khoan thường được mài sắc lại bằng tay. Tuy nhiên, các máy mài đầu mũi khoan nhỏ hoặc phụ tùng mài sắc mũi khoan rẻ tiền, không khó kiếm, và cung cấp chất lượng chắc chắn hơn việc mài bằng tay.

Để đảm bảo mũi khoan làm việc hiệu quả, không kêu, bị gãy khi làm việc có thể gây tai nạn về người và thiệt hại về vật chất. Kiểm tra như thế nào? Ta quan sát bằng mắt thường 2 yếu tố sau:

- Độ dài cả hai mép cắt phải bằng nhau. Các mép cắt có độ dài không bằng nhau sẽ buộc đầu mũi khoan lệch tâm, một mép cắt thực hiện việc cắt nhiều hơn mép kia và tạo ra lỗ vượt quá kích thước.

- Góc của cả hai mép cắt phải bằng nhau.

Sau khi đã kiểm tra bằng mắt thường mũi khoan đã đạt được những yêu cầu ở trên ta tiến hành khoan thử. Lắp mũi khoan vào máy khoan bàn, khoan thứ 1 tấm sắt, hay một thanh thép với tốc độ từ từ.

– Mũi khoan mài không đạt yêu cầu là khi khoan có tiếng kêu lạ, rít, khi khoan mồi tâm mũi khoan bị loe ra, khi đã dùng lực mà mũi khoan xuống rất chậm, phoi ra không đều.

– Mũi khoan mài đạt yêu cầu: Tiếng khoan êm, đều, khoan mồi tâm nhỏ, mũi khoan xuống nhanh, phoi ra đều, dài.

Nếu các góc này không bằng nhau, mũi khoan sẽ cắt lỗ vượt quá kích cỡ vì một mép sẽ cắt nhiều hơn mép kia

- Các mép cắt phải không có khía hoặc mòn. ‘

- Không được có dấu hiệu bị mài mòn ở biên.

Chú ý mũi khoan mài không đạt yêu cầu:

+ Nếu mũi khoan không thỏa mãn các yêu cầu này, phải được mài sắc lại.

+ Nếu mũi khoan không được mài sắc lại, sẽ làm việc kém, tạo ra các lỗ không chính xác, và có thể gãy vì ứng suất khoan quá mức.

+ Trong khi mũi khoan đang được sử dụng, sẽ có các dấu hiệu về mũi khoan đó cắt không chính xác và nên được mài sắc lại.

+ Nếu mũi khoan không được mài sắc ở dấu hiệu đầu tiên, điều đó sẽ cần thêm công suất để buộc mũi khoan hơi cùn này đi vào vật liệu.

+ Điều đó tạo ra nhiệt nhiều hơn ở các mép cắt và dẫn đến tốc độ mòn nhanh hơn. Khi điều kiện bất kỳ trong các điều kiện sau đây xuất hiện trong khi khoan, bạn cần xem xét và mài lại:

- Màu và dạng phoi thay đổi.

- Cần nhiều lực khoan hơn để mũi khoan đi vào vật liệu.

- Mũi khoan chuyển qua xanh do nhiệt phát sinh quá mức trong khi khoan.

- Đầu lỗ không tròn.

- Độ bóng lỗ khoan giảm.

- Mũi khoan kêu lạch cạch khi tiếp xúc với kim loại.

- Mũi khoan kêu ken két và có thể mắc kẹt trong lỗ.

- Để lại ba Via quá nhiều quanh lỗ khoan.

Nguyên nhân dẫn đến hư hỏng mũi khoan

– Để mũi khoan qua cùn đến mức không thể khoan được vào.

– Việc khoan quá mức vào vật chất liệu kim loại cũng dẫn đến công việc kém hiệu quả.

Những yếu tố dưới dây tác động đến độ cùn, mòn của mũi khoan:

- Tốc độ mũi khoan có thể quá cao so với độ cứng của vật liệu đang được cắt.

- Sự dẫn tiến có thể quá mạnh và quá tải các mép cắt.

- Sự dẫn tiến có thể quá nhẹ và làm cho mép cắt nạo hơn là cắt.

- Có thể có các đốm hoặc chất bẩn cứng trên bể mặt vật liệu.

- Vật liệu hoặc mũi khoan có thể không được định vị chắc chắn, dẫn đến việc nẩy và rung.

- Đầu mũi khoan không thích hợp với vật liệu đang được khoan.

- Độ bóng trên các mép cắt kém.

Học cách mài mũi khoan đúng cách, đúng quy trình đạt hiệu quả cao

Mũi khoan đa năng có góc đỉnh 118° và góc sau mép cắt từ 8° đến 12° . Nên tuân theo các bước sau để mài mũi khoan.

1- Bảo đảm mang kính bảo hộ được chấp thuận.

2- Kiểm tra đá mài và chỉnh đá mài, nếu cần, mài sắc và /hoặc làm thẳng bề mặt bánh xe.

3- Điều chỉnh điểm tỳ dụng cụ ở máy mài để cho nó trong vòng 1/16 in (1,5 mm) kể từ bề mặt đá mài.

4- Kiểm tra sự mài mòn ở đầu mũi khoan và các biên. Nếu có sự mài mòn bất kỳ trên các biên, điều đó đòi hỏi mài đầu mũi khoan lùi lại cho đến khí tất cả sự mài mòn ở biên đã được loại bỏ.

5- Cầm mùi khoan ở gần đầu mũi bằng một tay, và tay kia cầm chuôi mũi khoan hơi thấp hơn đầu mũi khoan.

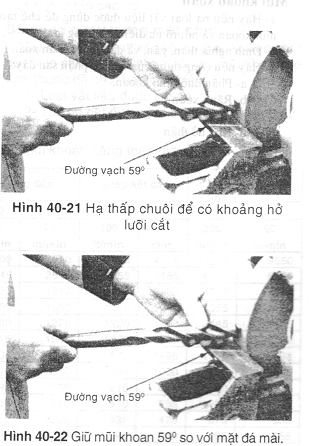

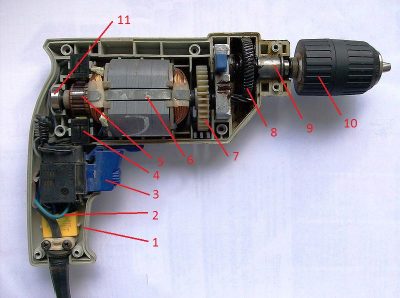

6- Di chuyển mũi khoan khoảng 59° so với mặt đá mài.

Lưu ý: Một đường thẳng được vạch trên điểm tựa dụng cụ theo 59oso với mặt đá mài để giữ mũi khoan ở góc thích hợp.

7- Giữ cạnh cắt hoặc mép cắt của mũi khoan song song với điểm tựa dụng cụ ở máy mài.

8- Đưa mép cắt mũi khoan tựa vào đá mài và hạ thấp chuôi mũi khoan từ từ. Không được vặn mũi khoan

9- Lấy mũi khoan ra khỏi đá mài không dịch chuyển vị trí của thân hoặc tay, quay mũi khoan nữa vòng, và mài mép cát khác.

11- Kiểm tra góc ở đầu mũi khoan với độ dài của các mép cắt bằng bộ cỡ đầu mũi khoan.

12- Lặp lại thao tác 6 đến 10 cho đến khi các mép cắt sắc cạnh và các mặt xoắn không có dấu ngấn mài mòn.

Video của mài mũi khoan nhé

Sự làm mỏng gân

Hầu hết mũi khoan được chế tạo có độ dày các gân tăng dần về phía chuôi để cung cấp độ bền mũi khoan, khi mũi khoan ngắn dần, gân sẽ dày hơn và cần áp lực nhiều hơn để cắt. Sự gia tăng áp lực này dẫn đến nhiệt nhiều hơn, điều đó sẽ giảm tuổi thọ mũi khoan. Để giảm áp lực khoan và nhiệt tổng cộng, gân mũi khoan thường được làm mỏng bớt. Có thể làm mỏng các gân trên máy mài mỏng gân chuyên biệt, trên dụng cụ và máy mài mũi cắt, hoặc bằng tay trên máy mài thông thường. Điều quan trọng là khi làm mỏng gân, nên mài bớt các lượng bằng nhau ở mỗi mép, nếu không, đầu mũi khoan sẽ lệch tâm

Để nâng cao năng suất và đạt độ chính xác thì mũi khoan được mài trên máy mài chuyên dùng. Trong quá trình mài, các yếu tố hình học của mũi khoan như góc 2 góc 600 của lưỡi cắt và góc nghiêng của lưỡi cắt ngang, cũng như chiều dài của lưỡi cắt phải được kiểm tra bằng dưỡng tổng hợp.

Để giảm lực cản khi cắt gọt lúc khoan ( momen xoắn và lực đẩy ) ở mũi khoan có đường kính > 12mm, lưỡi cắt ngang được mài sửa trên máy mài đá mỏng mục đích là làm giảm chiều dài của lưỡi cắt ngang.

Bài viết này mỏng muốn bạn hiểu rõ hơn về cấu tạo, tác dụng của từng phần của mũi khoan. Làm sao để hiểu được nguyên lý của mũi khoan từ đó ta mài được một mũi khoan chuẩn, phù hợp với công dụng của nó!!!

Comments are closed